[引进案例] 生产效率提高4倍以上!CNC平面磨床的在线测量应用方法是什么?

从事磨削、研磨加工的各位,你们是否遇到过以下问题?

- “精度不稳定,出现了很多返工品……”

- “加工花费了大量人力和时间,却无法提高生产效率……”

- “新员工人不能顺利继承技术,老员工负担很重……”

本文中介绍的是用户通过引进带有接触式探头的NC平面磨床解决了上述问题,大大提高生产效率的案例。

关于引进传感器的经历和实际效果等,用户坦率地分享了意见。

访谈的关键词是

“磨削、研磨加工的全自动化”

“工件的在线测量”

请大家务必阅读!

目录

用户介绍

接受采访的是千叶县松户市的 昭和精机株式会社。

昭和精机主要从事面向机床的金属零件的磨削及研磨加工。

要求精度特别高的“检查仪器零部件”的订单也很多,其“雄厚的技术实力”得到了客户的信赖。

什么是磨削、研磨加工?

“磨削”是加工的最后一道工序,由于其完成度直接关系到品质,因此要求数微米级别的高精度。

在机器人的滑动面以及汽车、飞机等行业使用的精密零件制造中,是非常重要的加工。

磨削工序=依靠熟练工的精密加工

在磨削工序中,砂轮与工件接触时会产生:

・火花

・声音

・气味

・磨削液流动的气泡膨胀方式等

很多工序依赖于无法用数值测量的“人的感觉”,需要多年经验积累的高超技术能力。

〈采访笔记〉 昭和精机的员工平均年龄27岁,年轻人居多。 从创业(1975)时起,就撑起公司的70后、80后资深加工人员每周都会来公司2次,积极向年轻人传授磨削研磨技术。

昭和精机的课题:“生产效率”和“精度”兼顾

希望在不降低品质的情况下缩短作业工时

磨削精度容易受到

1. 加工者的技术

2. 气温

等“环境”因素影响,资金和人才有限的中小企业要持续提供稳定的产品并不容易。

昭和精机表示,由于过于追求完美精度,我们有时会花费比预算多一倍的作业时间。

昭和精机 小林社长说:

“一般情况下,产品加工是确定一定程度的±值并在其公差范围内完成就可以了,但本公司的员工都有‘无论如何都要实现零误差’的执念”。

昭和精机 风间部长说:

“‘昭和精机的零件比任何公司都好!’”

‘因为工件尺寸正好合适,所以组装也很快。’

‘精度比图纸要求还高’,当受到客户这样的夸奖时我们当然很高兴,但回到公司却发现作业时间比预算的更长,‘快点完成!’这样的催促更是家常便饭。”

以往的课题:“准备工作”和“追加加工”的工时

一直以来,为追求品质,昭和精机会对工件的一个面反复进行4、5次加工,但同时也为工时而烦恼。

· 作业人员从磨床上卸下工件

· 作业者用千分表测量工件

· 再次将工件安装在磨床上

· 追加加工

并且,小林社长还意识到了重新安装工件时的“定位精度(再现性)”问题。

“装卸工件时会产生加工位置的偏差”。

为了测量,一旦将工件从机器上卸下,就不可能再将人工重新设置的加工原点返回到“零”。

据说他们长年摸索如何在确保精度的同时缩短工作时间。

传统工艺产生的课题

・为了测量而从机械装卸工件的人力和时间成本

・由工件装卸产生的加工原点再现精度

引进“磨床机上测量”的关键

我们想要一种“可以在机上完成”磨削和测量的传感器

多年来,小林社长为了机上测量的用途咨询了各种各样的磨床制造商,但得到的回复都是“没有能够确保精度的传感器”。

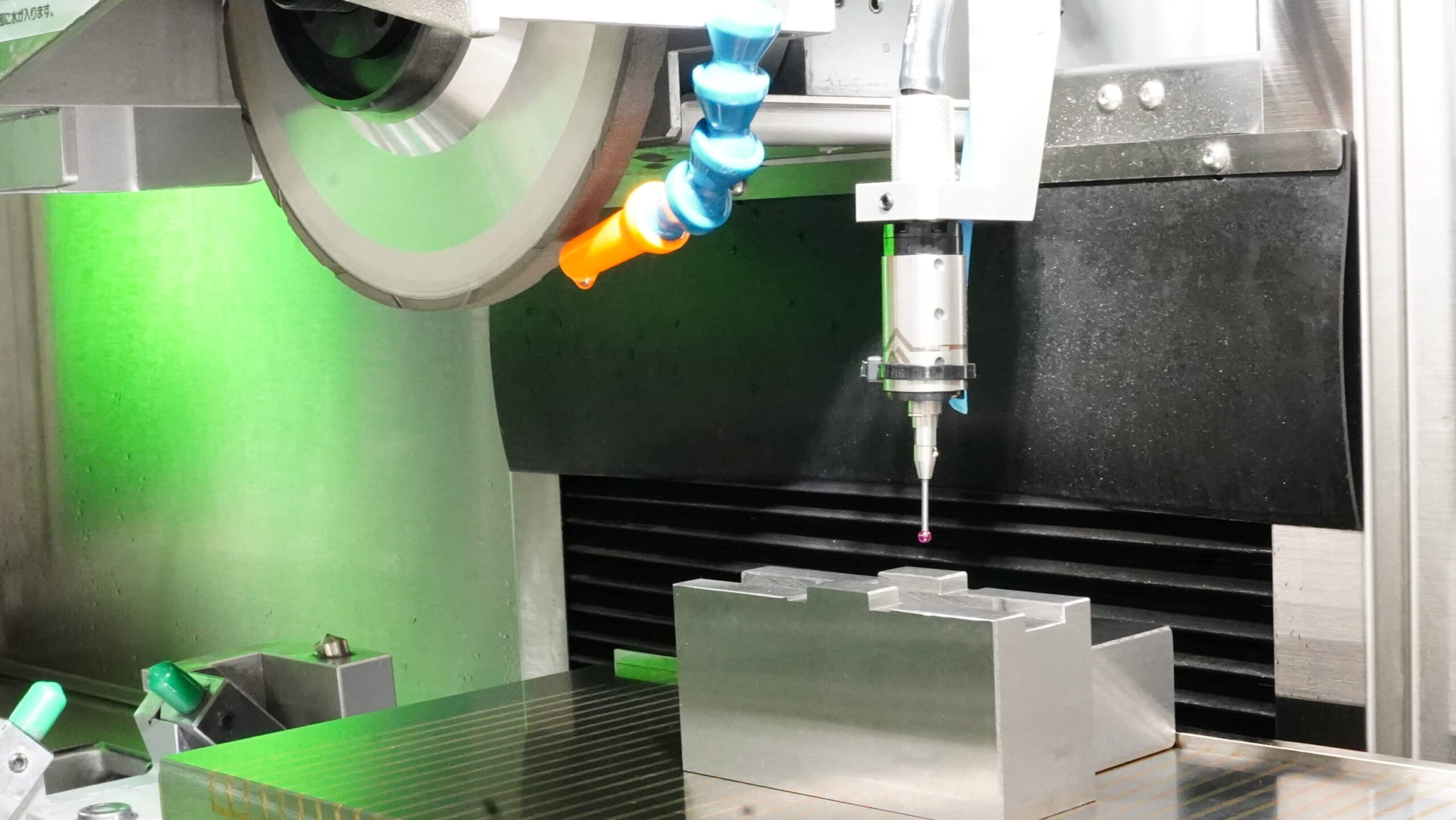

这时,在JIMTOF(2022年11月)上他们发现了【冈本机床制作所磨床Grind-X】上搭载的美德龙接触式探头。看了真实演示,他们决定马上购买。

昭和精机 小林社长:

实现到目前为止,任何磨床制造商唯一无法做到的、在平面磨床上进行“前后方向的测量”,具有划时代意义。

用一个夹头安装好工件,到完成测量为止全部都是自动完成的。因为在加工中无需移动工件,所以也能保证精度。

我认为客户要求的精度越高,美德龙的接触式探头就越能发挥作用。

机上测量的4个优点

引进机上测量,工件不需要从机械上取下,从测量到追加加工实现了“磨削加工的完全自动化”,这反映了昭和精机具有以下4个优点。

基于接触式探头的机上测量的优点

1.测量所需的工时减少到以往的4分之1以下

2.无需装卸工件,实现了可同时加工多个工件的“多件加工”

3.必须守在机器旁的工作人员被解放出来,可以进行其他工作

4.减轻技术传承的负担

下面对各个优点进行进一步说明。

机上测量的优点1:工件测量的工时减少到4分之1以下

在加工过程中测量工件时,机上测量完全不需要从机器上拆下工件 减少重新安装的准备作业。

因为手动作业需要重复4、5次追加加工,所以即使单纯计算工时也削减了4分之1。

机上测量的优点2:工件可“多件加工”,生产率提高4倍。

由于机上测量不需要装卸工件,因此,以往考虑到安装位置偏差而只能一个一个地进行加工,现在则实现了“多件加工”,可以同时加工多个工件。

昭和精机可以集中加工4个工件,作业效率进一步提高。

(※关于【通过机上测量大幅提高生产率的理由】,这里也进行了详细解说。)

机上测量的优点3:必须守在机器旁的工作人员被解放出来,可以进行其他工作

在机上测量的过程中,只要一开始安装好工件,之后只需一个按钮就可以自动完成测量和追加加工。

以前,工作人员必须始终守在机器旁进行监视,但在引进机上测量后,还可以同时进行其他工作,作业效率得到了飞跃性的提高。

以前听说“开始加工后连厕所都去不了(年轻员工)”。

而现在,据说职场上有了宽裕时间,大概也能减少因为紧张而产生的人为错误吧。

机上测量的优点4:减轻技术传承的负担

昭和精机有资深加工人员的支持体制,积极推进对年轻人传承加工技术。尽管如此,高难度的加工也有很多不得不依赖熟练工的情况。

通过引进机上测量,即使是经验不足的加工人员也可以进行操作。为年轻人提供了可大显身手的场所,减轻了有限资深加工人员的负担。

昭和精机 小林社长:

例如,精加工的2微米调整作业,只有熟练的资深加工人员才能完成。

但是,由于引进了机上测量,只要记住程序,从年轻人到资深加工人员都能进行工作。

虽然我们公司年轻员工很多,但是比起依靠手感的手动作业,他们学会编程和机器操作真得很快。

“人手不足”“后继者不足”已经成为整个制造业的课题,在这方面,传感器在“作业的标准化”中起到了一定的作用。

机上测量的精度怎样?“与人工检查同等甚至更高”

昭和精机实行了交货进行“全数检查”

本来成品率就很高,引进机上测量后,进一步提高了成品率,没有了返工品。

昭和精机 风间部长:

“手动作业的时候,全数检查后无论如何都会有几个返工品,但是使用接触式探头进行机上测量后,成品中完全没有了不良品。

老实说,引进机器的时候我们也曾半信半疑,精度真的没问题吗?人做的不是更准确吗?但最后能有这样的重复精度,着实令人惊讶。”

对“追求精度”和“提高生产效率”的持续挑战

这次采用的“接触式探头”不仅得到了主要使用者年轻员工的认可,也以其高精度征服了资深加工人员,因此该公司希望阶段性地增设带有接触式探头的磨床。

昭和精机 小林社长:

“这并不意味着不需要资深加工人员的技术了。今后,在老员工不断减少的情况下,如何利用年轻员工和机器的进步来弥补老员工的技术,这一点很重要。通过与培养人不同的方法,传感器产生了可以转化为精度和价格的“看不见的经济价值”。这才是最重要的吧。

这次,通过引进机上测量,如果能相较以往进一步满足用户1μ的要求,让顾客更安心、信赖的话,我们会非常高兴。我想把高精度作为本公司的优势。”

为了昭和精机的更大发展,很庆幸美德龙传感器成为我们背后的得力助手。

非常感谢。

采访合作方:昭和精机株式会社

本案例介绍的产品请点击这里

机上测量用小型接触式探头 K3S系列

小型接触式探头 K3S系列

设计尺寸为业界最小直径φ17.8mm~,节省空间,传感器不会干扰其他刀具。 特别是在CNC自动车床和小型复合加工机中,用于测量加工工件的端面,测量加工原点、外径和内径。外圆磨床还用于检测砂轮磨损,测量NC平面磨床的工件高度。 减轻检查工序的负担,提高生产率。