磨床用户必备:为什么机上测量可以大大提高磨削加工的生产率?

目次

机上测量为什么重要?

以加工中心、车床等机床的集中加工为目的的“机上测量”在加工业界已成为趋势。

即使是CNC平面磨床,一些磨床制造商也在开发机上测量功能。

然而,能明确说明机上测量优点的人却并不多?

由于磨削加工作为精加工工序要求高技术和高精度,很多用户存在以下课题:

・人手不够

・年轻人无法继承依赖熟练工的直觉和经验的技术

・确保精度花费过多的工时

本文将介绍使用CNC平面磨床和机上测量用接触式探头大幅提高磨削加工生产率、从而解决用户课题的方法。

本文知识点

・机上测量的优点及其理由

・进行机上测量可以同时加工多个工件(=多件加工)

・机上测量可以大幅削减作业者的负担和工时

・冈本机床的Grind-X系列可以进行机上测量

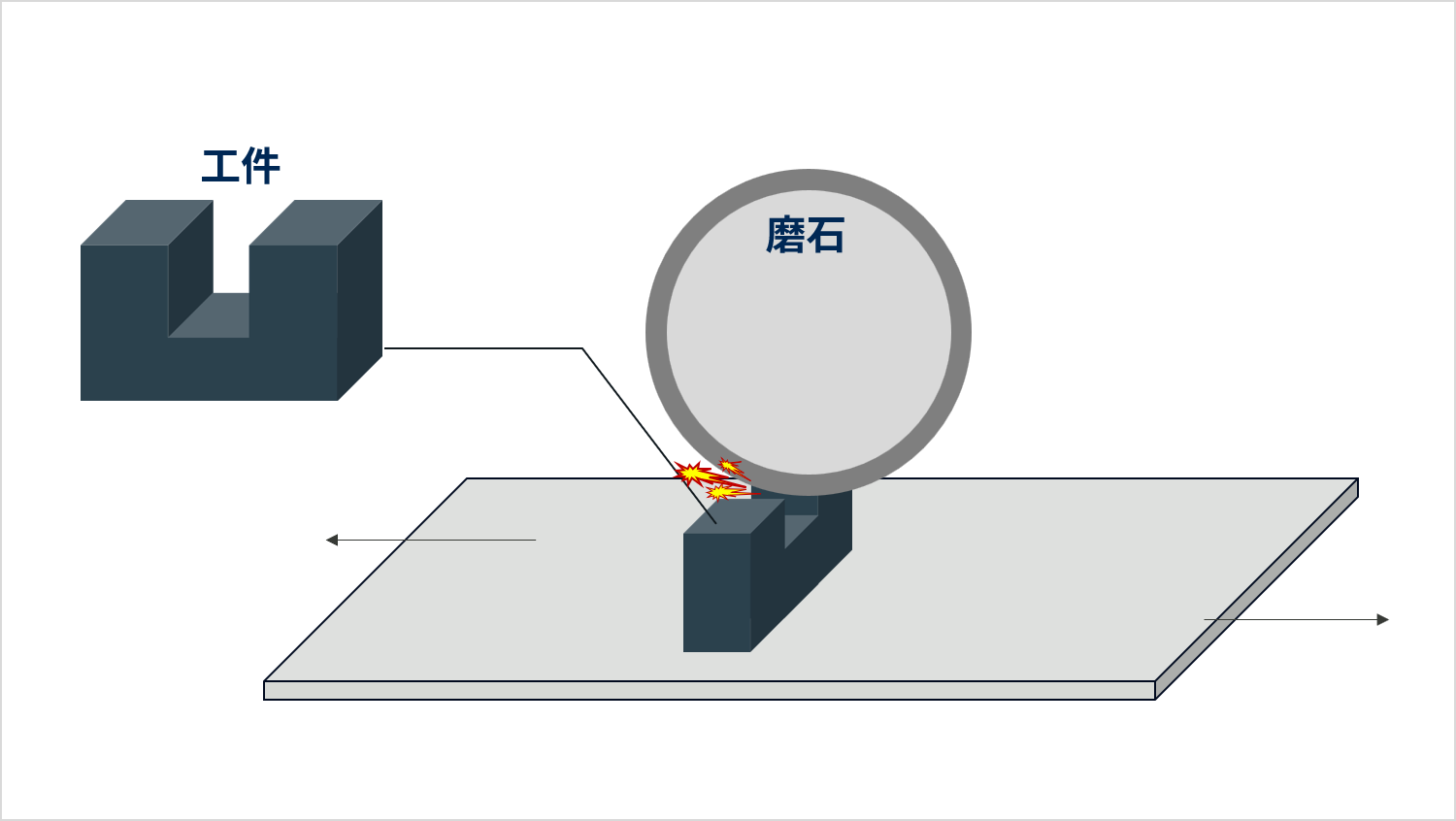

前提:一般磨削加工流程

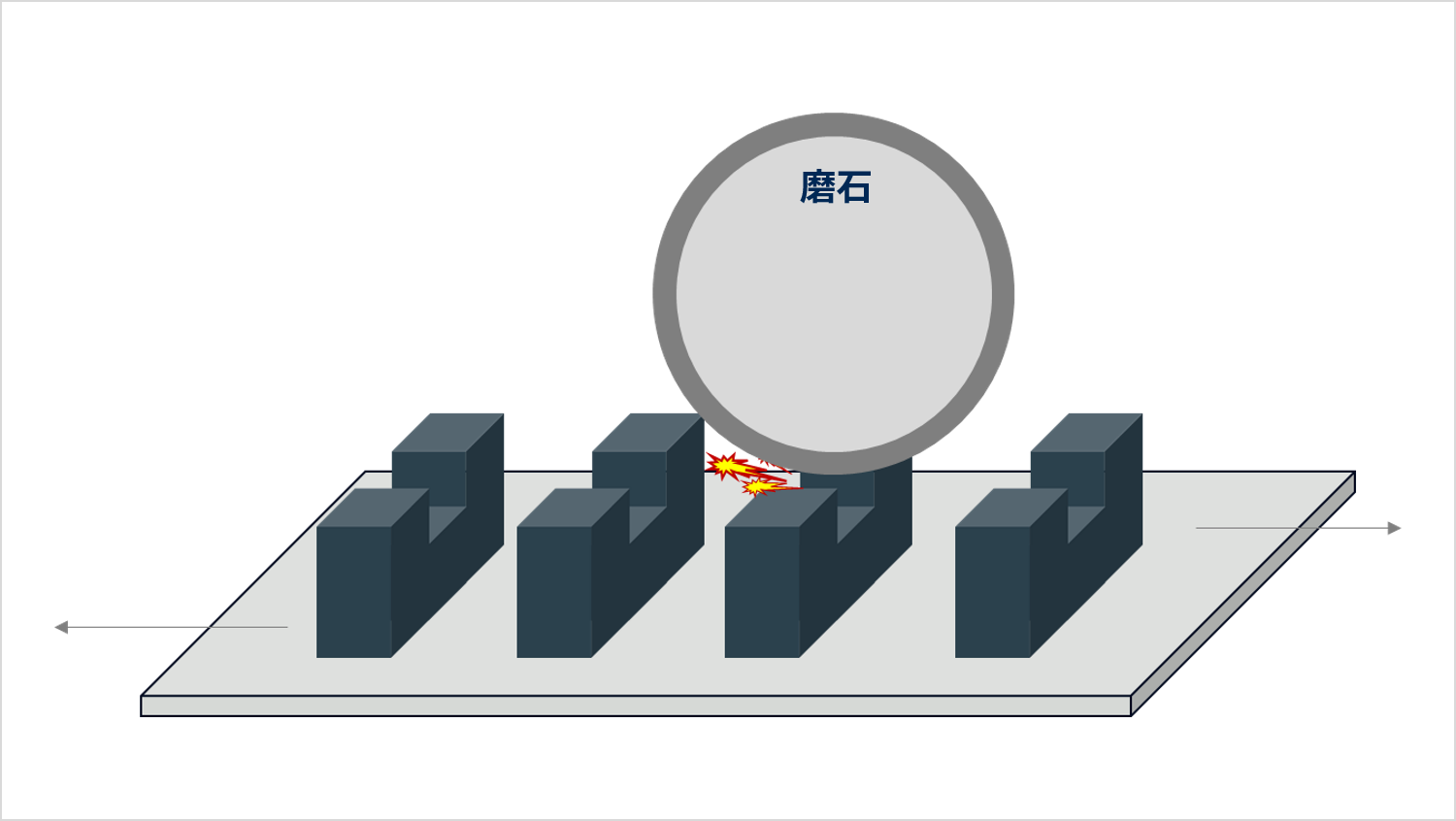

在通常的磨削加工中,需要一个一个地安装工件,作业时间长。

例如:凹形工件的研磨

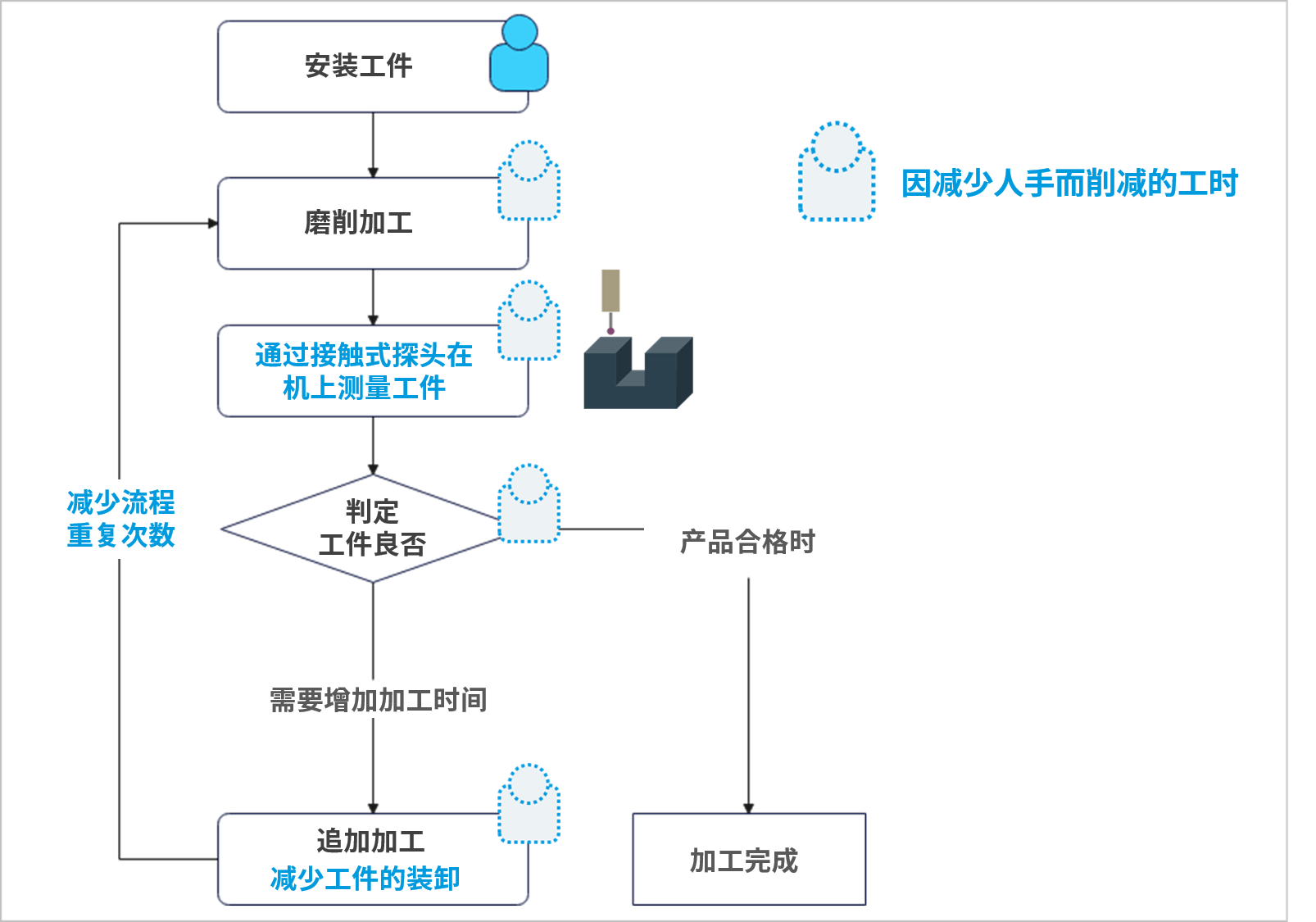

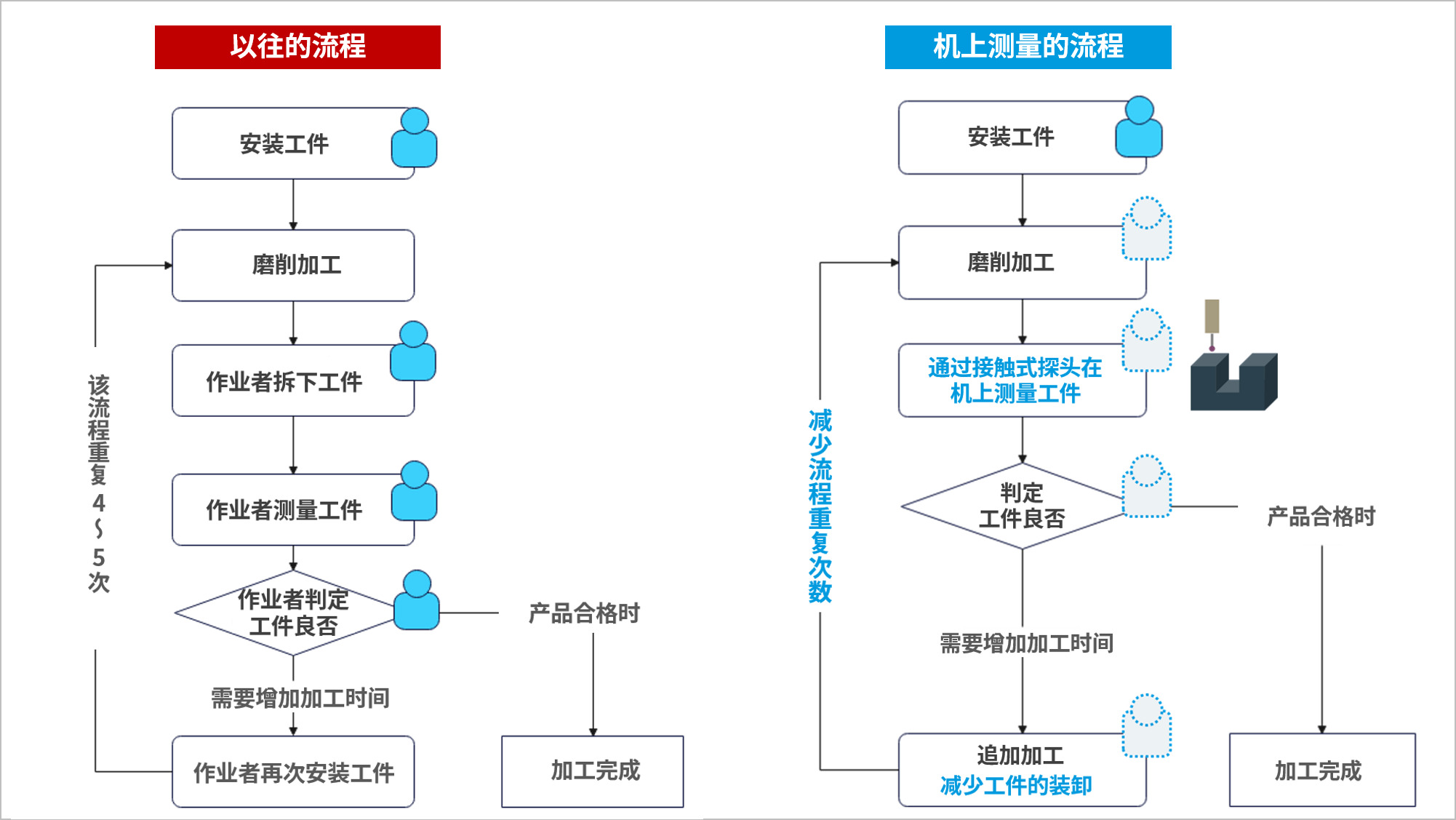

前提:磨削加工的流程图

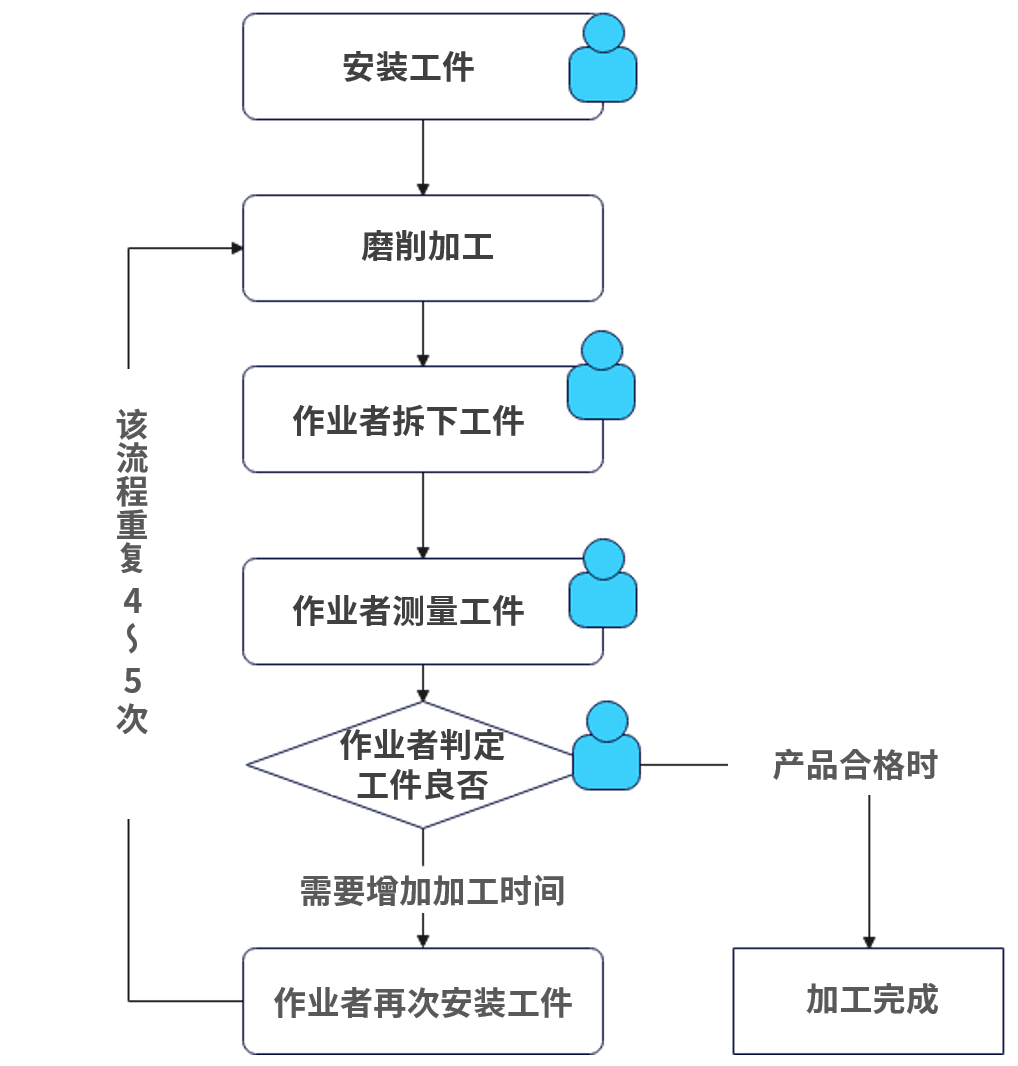

通常,磨削加工一般按照以下流程图进行作业。

步骤1:安装工件

步骤2:磨削加工

步骤3:将工件从磨床上卸下,使用测定仪器进行加工良否判定

步骤4:如果加工未达到标准,则再次将工件安装在磨床上,进行追加加工。

步骤5:将步骤1~4重复4~5次直至完成。

降低磨削加工生产率的三个课题

在前面介绍的步骤中,以下3点被认为是生产效率下降的关键。

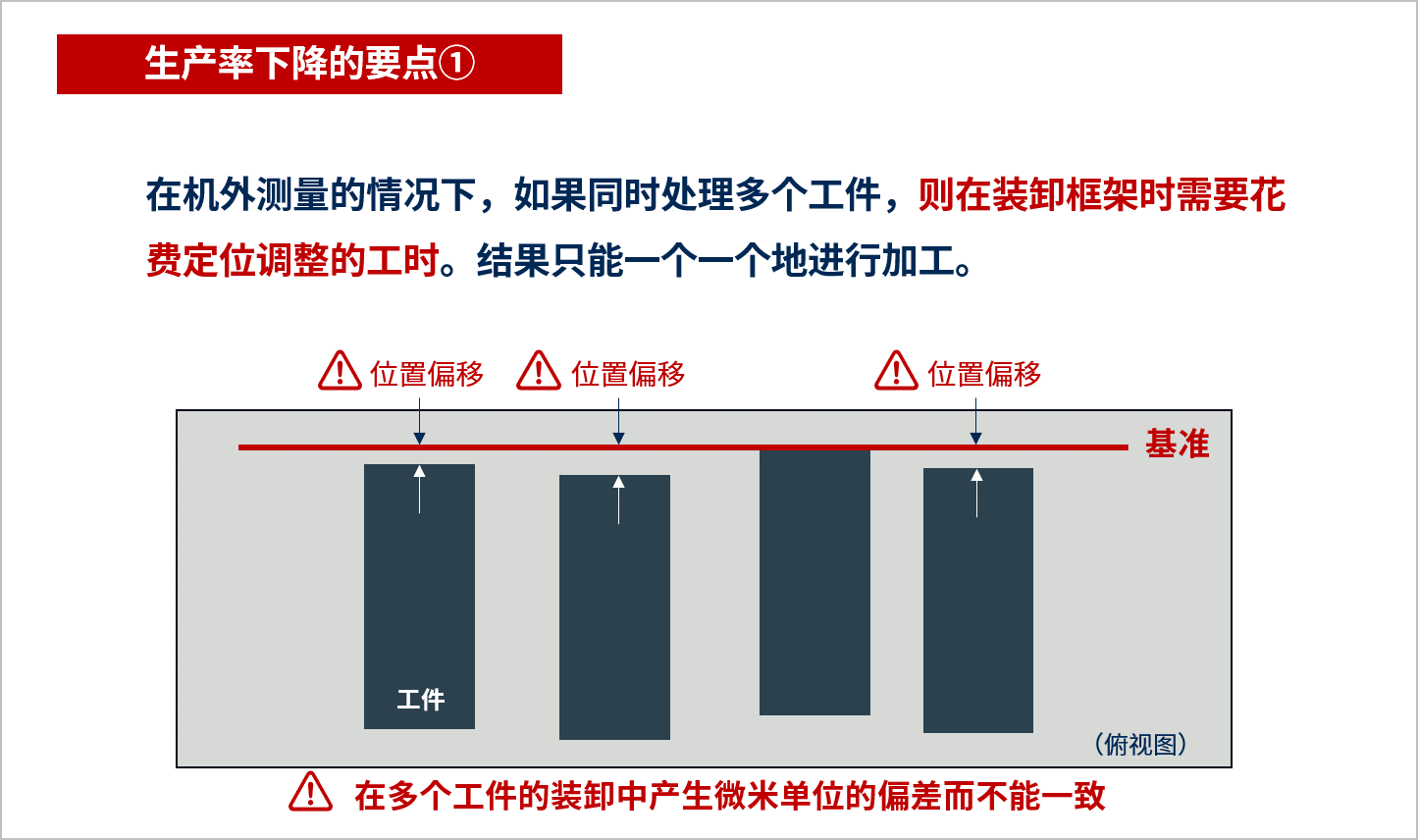

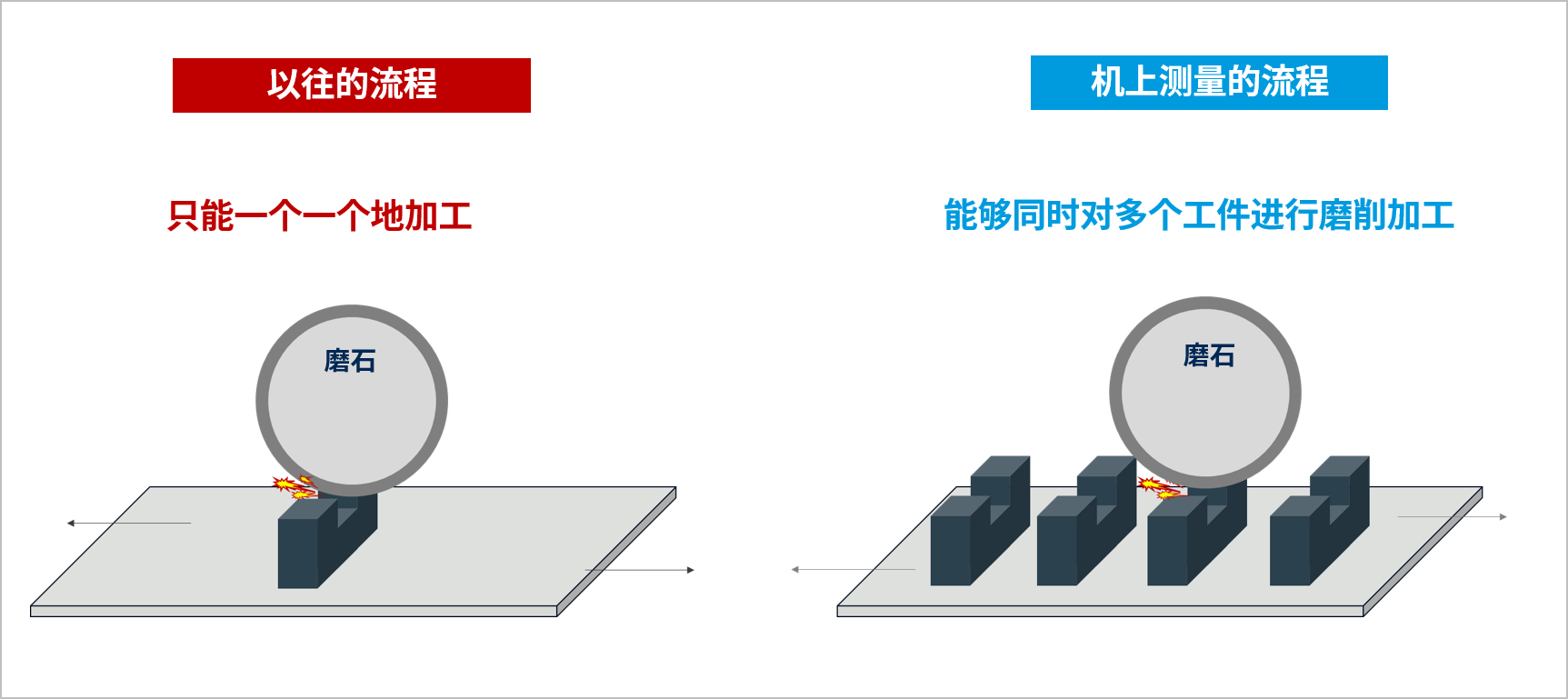

- ①工件的装卸较多,只能一个一个地加工。(图1)

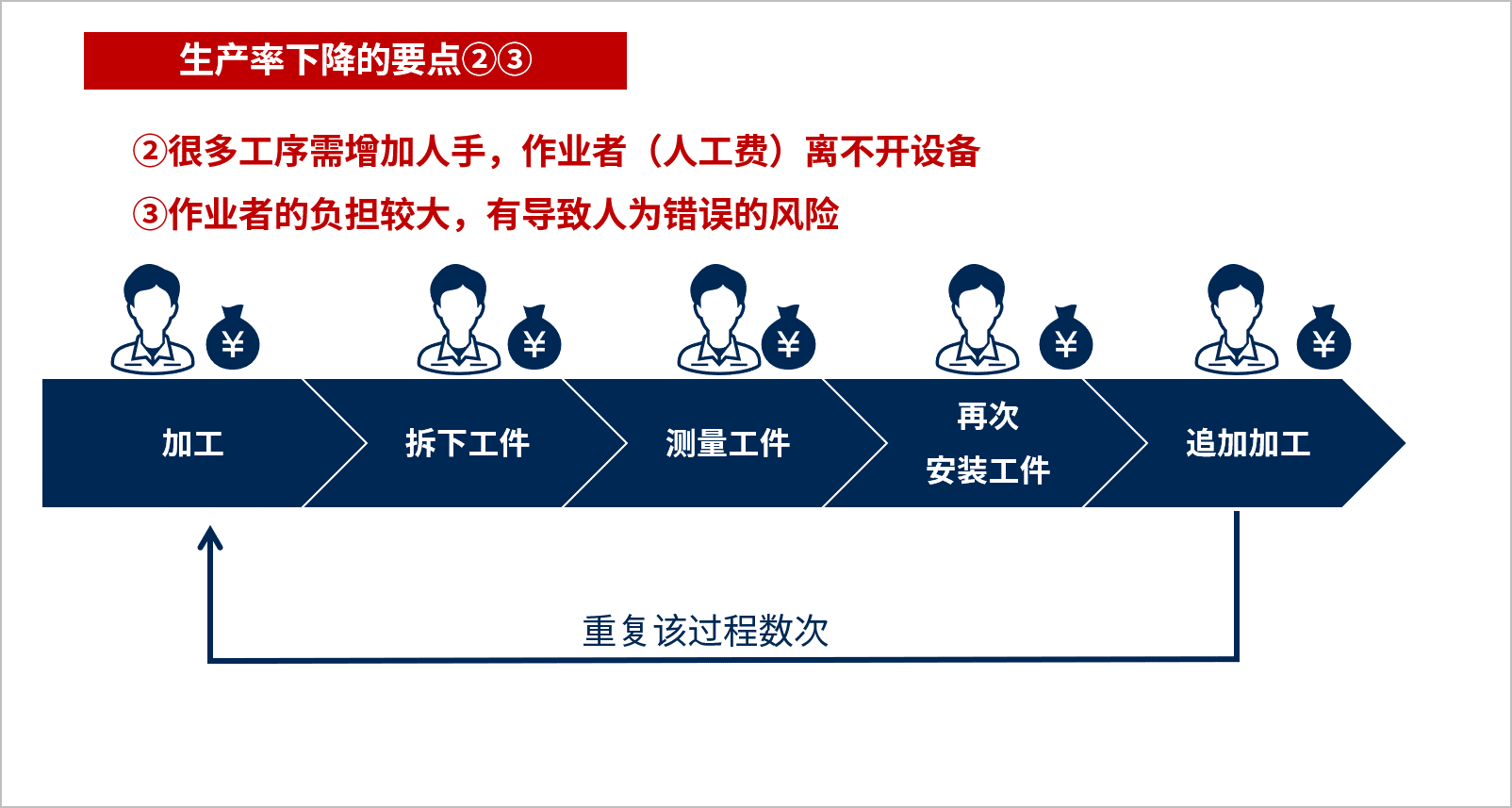

- ②每次加工或检查时都需要人工装卸工件,作业者花费工时较多(图2)

- ③作业者的负担重,人为错误的风险较高(图2)

课题①:只能一个一个地加工。

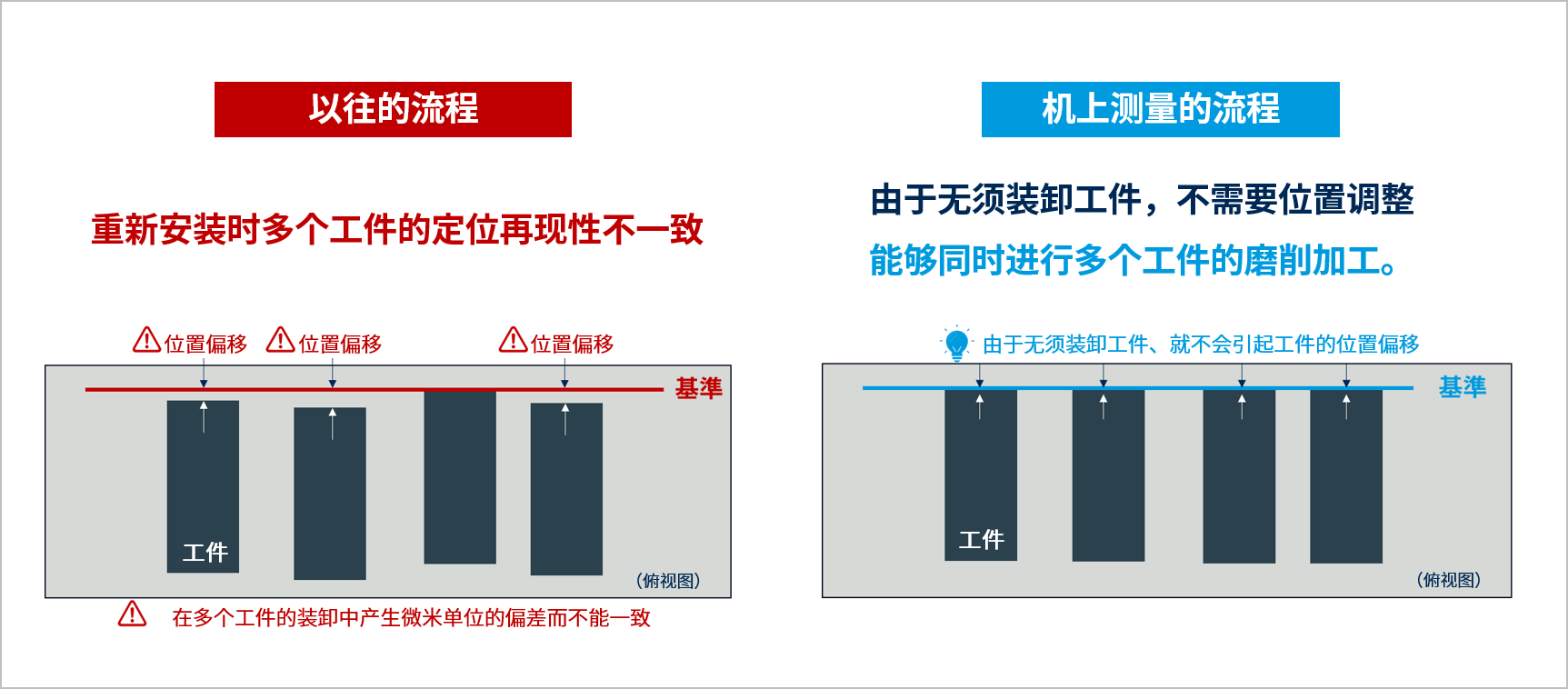

如果想同时加工多个工件,在机外测量时,由于工件的装卸较多,重新安装时工件之间的定位再现性不一致,所以与加工一个工件的情况相比调整作业的工时要花费好几倍。如果不是熟练工将很困难。

在进行精加工的磨床上,即使只有几微米的误差,也会导致次品和发丝等外观上的偏差。重新安装时还可能会损坏工件。

结果可能不得不一个一个地加工工件。

课题②③:作业人员不能离开设备

由于几乎所有的工序都涉及到作业者的手动作业,所以必须始终有人守在设备旁边。

这会产生以下很多缺点。

・作业者需要等待

・对身体的负担较大,导致人为错误和不满

・不能同时运行多台机器和进行多项工作

通过机上测量将生产率提高数倍的课题解决方法

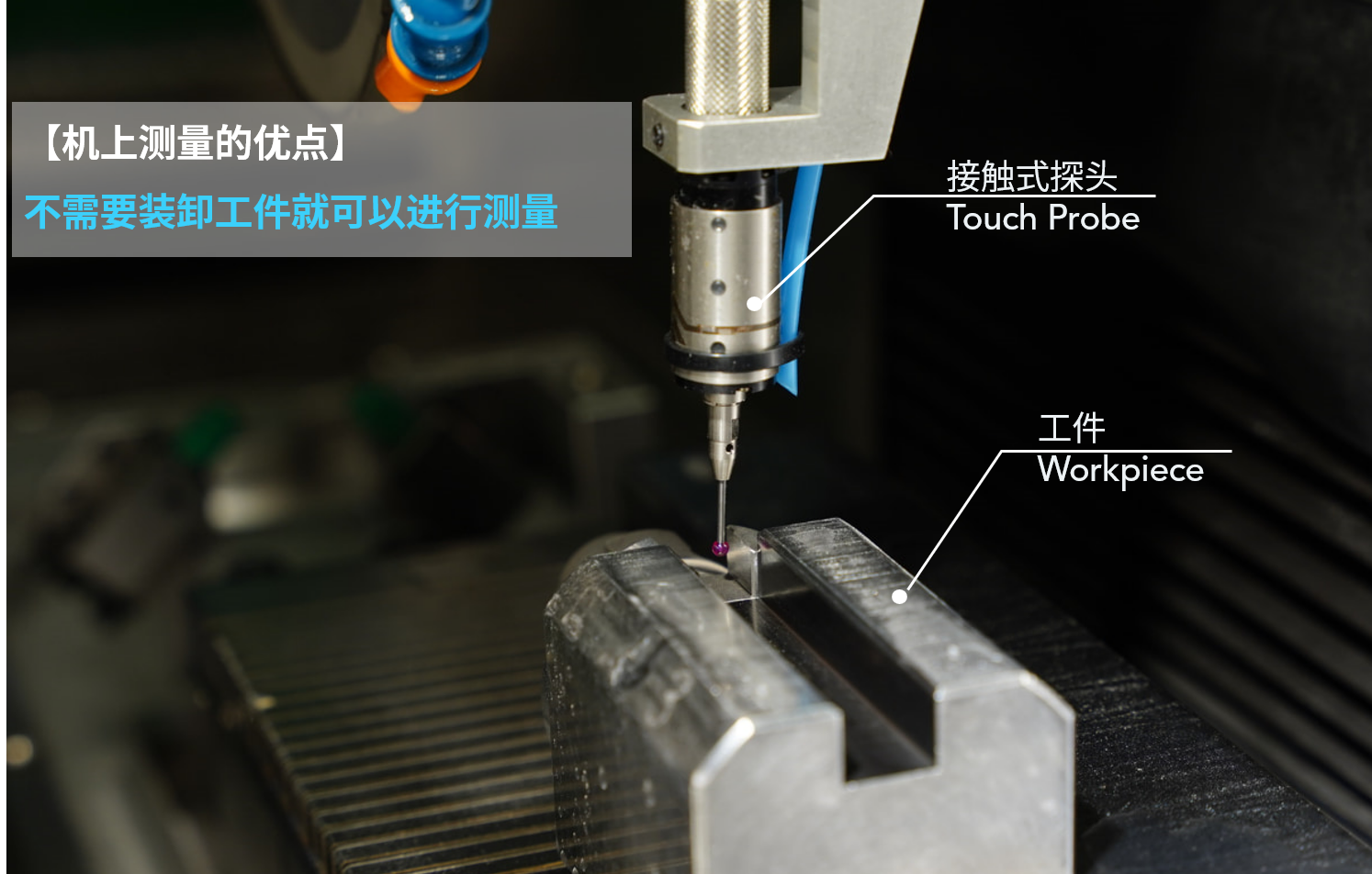

“机上测量”的最大优点是不需要装卸工件就可以测量工件。

这可以同时实现以下4个优点。

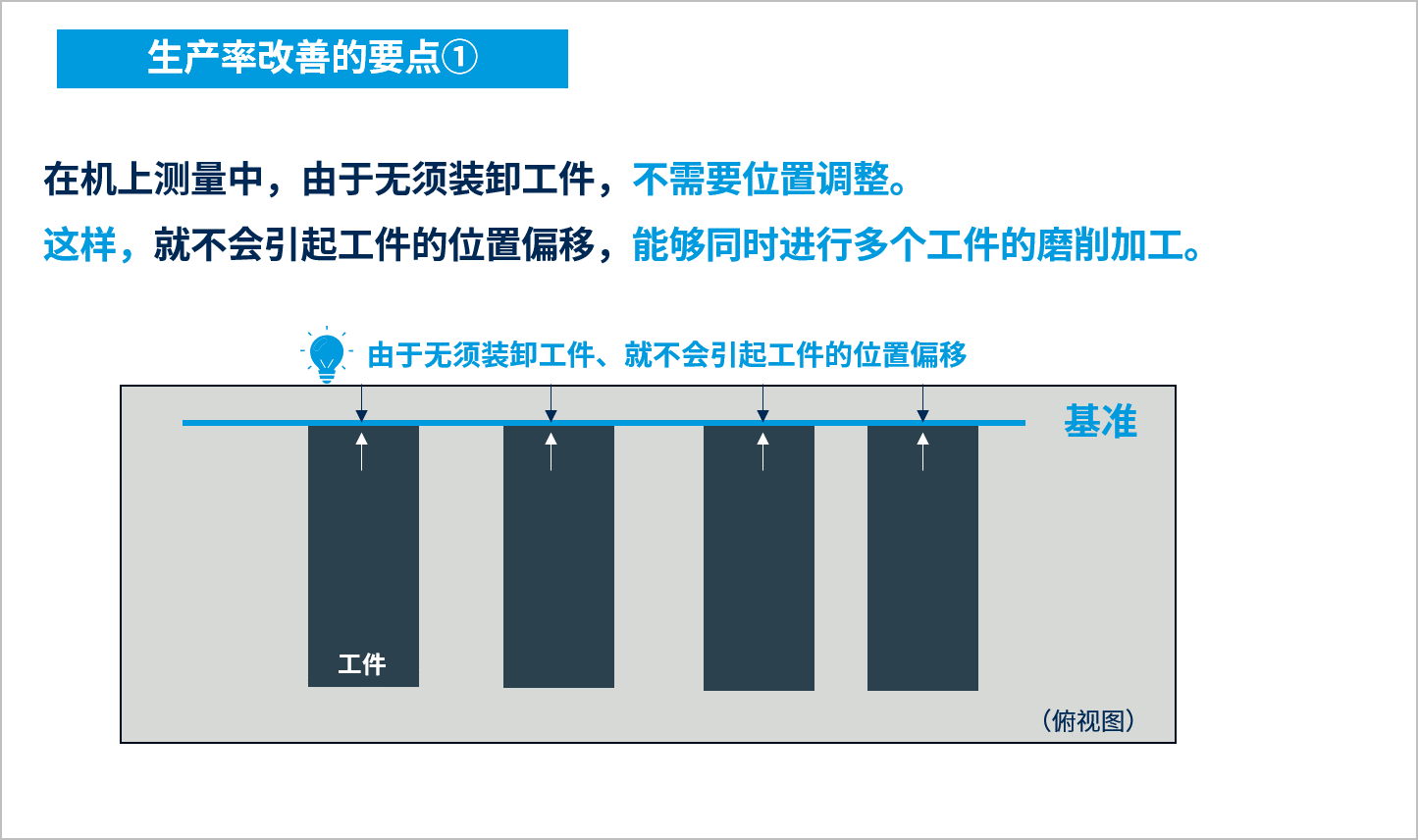

- 没有工件装卸造成的位置偏移,能够同时对多个工件进行磨削加工。

- 没有手动工件装卸作业。

- 工件测量自动化。

- 由于作业者可以离开设备,因此可以同时进行其他作业。

机上测量的优点:可以同时实现多个工件的磨削加工(多件加工)

不需要为了测量和追加加工而装卸工件,可始终在工件被夹紧的状态下进行加工。

也就是说,由于不会发生位置偏移,因此可以同时加工多个工件,而不是逐个加工。

因为无须拆下工件,加工→测量可在机上完成,所以可以同时加工多个工件。

机上测量的优点:减少了与人工相关的工时

由于是在机上进行测量,可以减少依赖于作业者的以下工作和因素。

・工件的装卸作业

・工件的测量

・与上述工作相关的人员的移动和等待时间

・专业人员的技术

总结:引进前后的比较

引进机上测量前后的3大优势总结如下。

引进优势①可以集中磨削加工多个工件。

引进优势②没有伴随检查的工件装卸作业,不易引起工件位置偏移。

引进优势③大幅削减手动作业工序,减少作业人员的负担和依赖熟练工的作业,也确保了安全性。

可进行机上测量的CNC平面磨床

现在可以进行机上测量的CNC平面磨床是冈本机床制作所的Grind-X系列,作为Quick-Touch搭载,可以选择选项功能。

用于机上测量的小型接触式探头

Quick-Touch使用的接触式探头K3S系列。

结语

上面我们对平面磨床的机上测量优势进行了介绍。本案例是实际使用接触式探头的磨床用户真实案例。

关于运用接触式探头的集中加工和机上测量等事宜,请向我们咨询。