【客户改善案例 Vol.1】通过工件的精密就位确认,消除CNC 机床的加工不良

目次

株式会社电装采用“精密气压式传感器”的案例

汽车安全不可缺少,承担ABS制动器制造的电装株式会社安全制造部。

そこでは、メトロールの「エアマイクロセンサ」が、ABS アクチュエータ部品の精密着座確認に、採用されています。

今回は、モノづくりの観点で、開発から量産・工程設計にまで携われている、生産技術室の村田様に、メトロールセンサ採用についてお話を伺いました。

没注意到工件的就位不良,结果导致发生加工不合格品

因进行全数检查而停止生产线,为此大伤脑筋⋯⋯

在株式会社电装的行驶安全制造部,生产着精度要求很高的ABS 促动器零件。

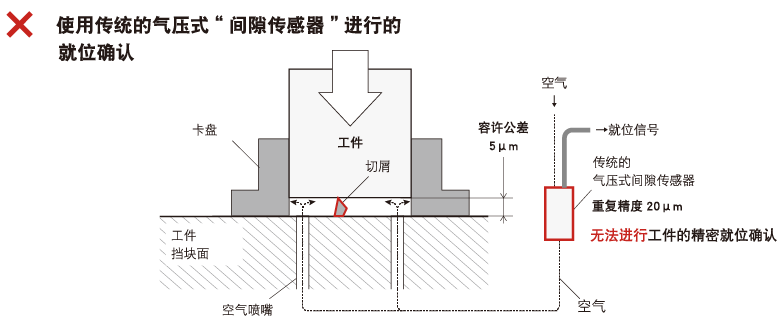

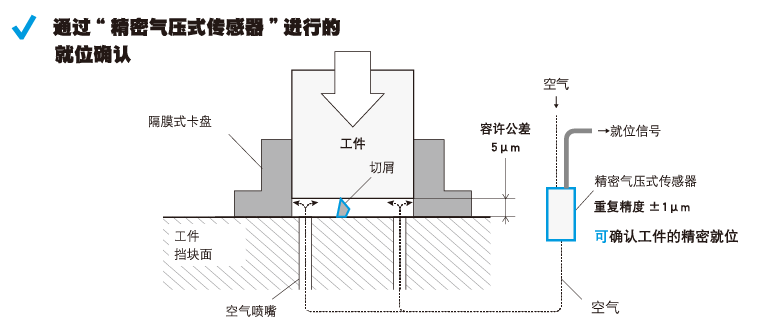

以前在使用CNC 加工中心对零件进行切削加工时,使用气压式“间隙传感器”对工件和卡盘的就位情况进行确认。

但由于传统的气压式“间隙传感器”的重复精度低,只有20 ~ 30μm,很不稳定,无法检测切屑的卡入和工件的翘起,因此由于就位不良而导致了加工不合格品发生,很让人烦恼。

由于要对工件进行全数检查,所以如果将加工不合格品送到下一道工序,则会在检查工序中导致生产线停止,从而降低生产率。

村田先生

“传统的气压式间隙传感器即使能用,最大就位确认精度也只有20μm。

着所以我们不把它叫做就位传感器,而叫做“工件有无传感器”。

“ 为了只将合格品送入下一道工序,确立在切削前发现问题的技检测术,我们摸索了迄今没有的工件就位不良的检测方法。 ”

其精度只有5μm。

虽然他们被告知“这不是批量生产的精度⋯⋯”

但他们还是与卡盘生产厂家一起,开始了新的工件就位确认方法的开发。

AD&ADAS 制造部 与 生产技术部

村田 祥一 先生

课题

- 传统的气压式“间隙传感器”重复精度很低,只有20μm,因此无法检测夹持工件时的精密就位。

- 因加工不良而进行全数检查时会导致生产线停止,降低生产率。

首先,通过采用精密隔膜式卡盘,

实现了高精度的夹持。

下一个课题是Z 轴的就位精度问题。

为了防止发生加工不良,

要求有5μm 的就位精度。

由于生产线是24 小时运行,

因此如果不注意工件的就位不良而继续加工,

将会导致成品率下降,降低生产率。

经过车床→开孔加工后,

加工成促动器零件。

繰返し精度が20~30μm と低く、5μm の切粉によるワークの着座不良を検出できない

「まさに探していた精密着座センサ!?」展示会で発見!

チャックメーカーとともに、評価試験を開始

2015 東東京都中小企業技術賞 优秀奖

采用美德龙传感器的契机是2013 年在东京国际展览馆举办的〔M-TECH 机械要素技术展〕。

在偶尔经过美德龙的展位时,客户看到了精密就位传感器 “ 精密气压式传感器 ” 的演示,于是当场进行了询问。

村田先生

“在展览会上看到精密气压式传感器的演示时,凭直觉我觉得非它莫属!

这正是我们要寻找的精密就位传感器。

于是立即要求寄送试样,并与卡盘厂家一起进行了评估试验。”

以前在机床中使用的气压式“间隙传感器”曾经用于检测加工的工件,但由于重复精度很低,只有20μm,因此充其量只能检测工件的有无,无法检测夹具和工件的精密就位。

“ 精密气压式传感器 ” 完全符合电装公司内部严格的精度要求。

在进行切削加工前就发现问题的技术!

采取不在生产工序中发生加工不合格品的体制

村田先生

“真的能以5μm 的容许公差进行精密就位确认吗!?

刚开始我们半信半疑,但卡盘生产商的评估结果为±1μm。

听到这个结果的瞬间,便知道用这个传感器肯定没问题!

“以前由于必须同时考虑机床本身的精度,因此要进行稳定的高精度检测很困难,这一下好了!于是立即决定加工生产线就用这个了。 ”

其后,在经过4 个月的严格的评估试验后,正式决定将其用在加工生产线中。

通过在加工前检测因切屑而导致的工件就位不良,可将加工不合格品的发生防患于未然。

由于检查工序的生产线不再停止,因此成品率大大提高。

完全实现了“在切削前就发现!”的构想。

效果

- 通过“精密气压式传感器”,实现夹持工件时的精密就位确认。

- 可在生产工序中防止加工不合格品的发生。生产率大幅提高。

精密隔膜式卡盘+精密就位传感器 精密气压式传感器〈消除不合格品的最佳搭档〉

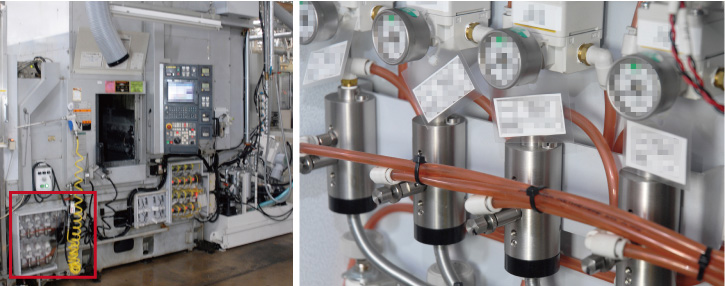

现有气压式“间隙传感器”的空气配管可照样使用,只需更换传感器即可,施工简单方便。

±1μm の繰返し精度で、5μm の切粉によるワークの着座不良を安定検出。

超精密加工与提高生产率的挑战仍将继续

本次得到采用的 “ 精密气压式传感器”在电装公司内得到了很高度评价,如今已陆续在其他部门的加工生产线中得到采用,在全公司得到了推广。

村田先生

“采用精密气压式传感器后,运行一直很顺利。

通过在切削加工前切实发现“就位不良”,避免了不合格品进入下一道工序。”

“下一个课题是构建顺应数码时代的新的加工生产线。

挑战人与设备融合的高精度的零件加工!”

希望村田先生今后能有更大的发展。

谢谢今天对采访的配合。

〔采访配合单位〕

株式会社电装 行驶安全制造部

http://www.denso.co.jp